ポリカーボネートは、高い耐衝撃性と優れた絶縁性能を併せ持つ高機能樹脂として、あらゆる分野で使用されています。特に、厚み0.03〜2mm程度の薄いシートやフィルム形状の材料は、精密な打ち抜き加工やハーフカット加工によって、多様な形状に成形され、さまざまな電子部品の絶縁用途などに活用されています。

薄物ポリカーボネートの打ち抜き加工

薄いポリカーボネート材料は、シート状あるいはフィルム状で提供され、複雑な形状への加工が求められることが多くあります。その際によく使われるのが「打ち抜き加工」や「ハーフカット加工」です。これらの加工法は、材料をせん断または部分的に切り残すことで、所定の形状や構造を作り出す工法です。

ポリカーボネート打ち抜き事例

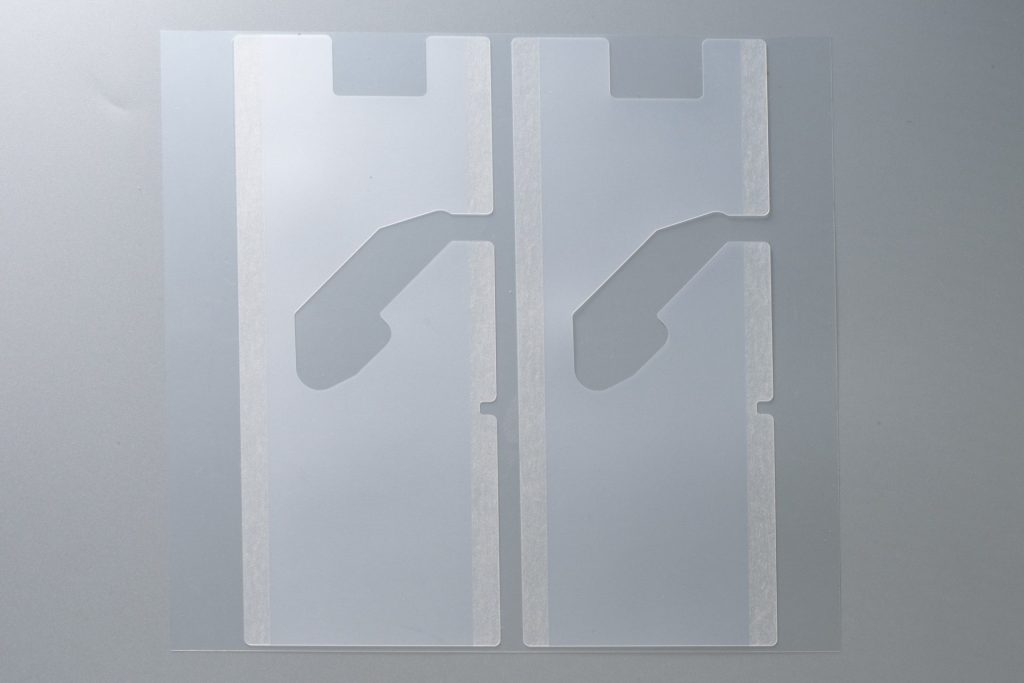

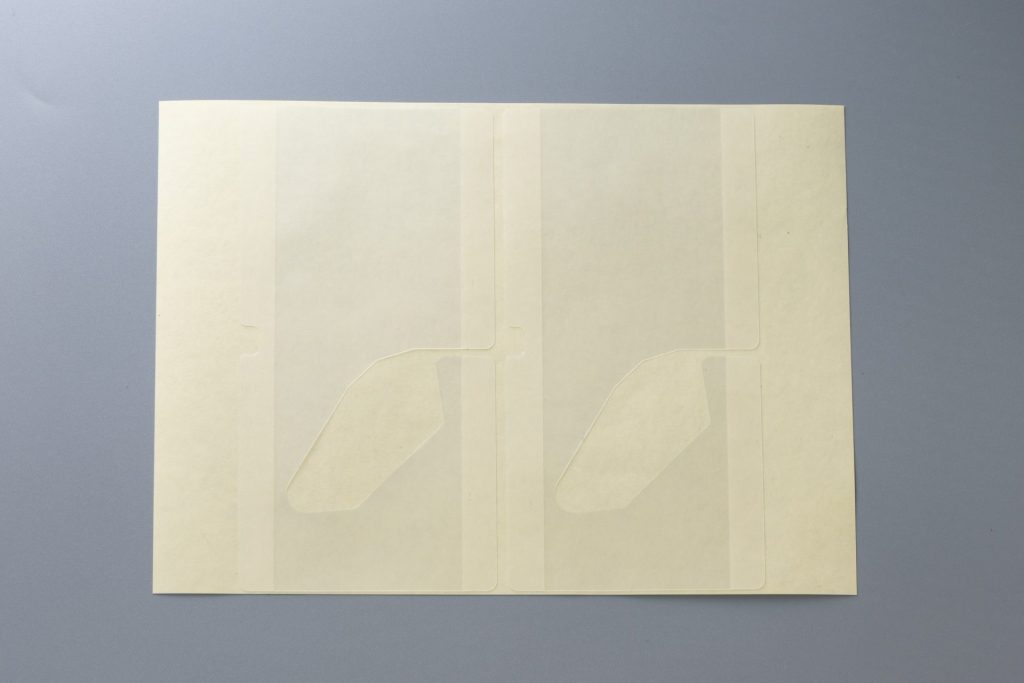

素材:RP東プラ サンモルフィーV VS120 +日東電工 HS-103+PET75-X1K2ASI5(台紙)

加工方法:ピナクル型(ハーフカット)

厚み:t=0.1mm明

素材:RP東プラ

サンモルフィーV VS120 +日東電工 HS-103+EN78P(台紙)

加工方法:ピナクル型(ハーフカット)

厚み:t=0.1mm

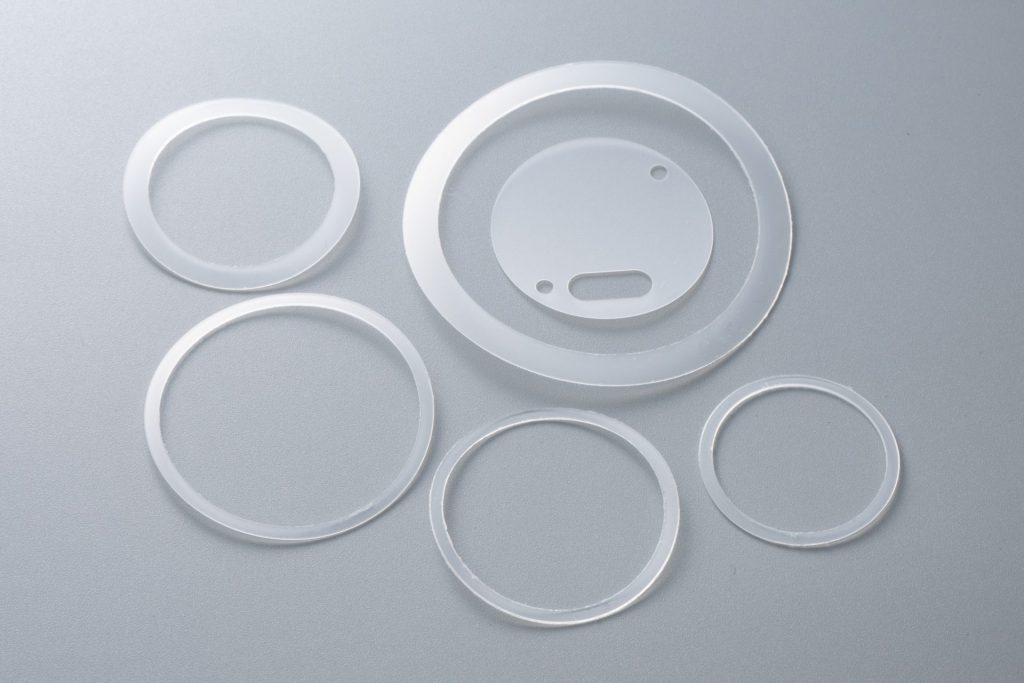

素材:ポリプロピレン、RP東プラ サンモルフィーVVS120

加工方法:順送金型プレス(抜き落とし)

厚み:t=0.1mm~0.5mm

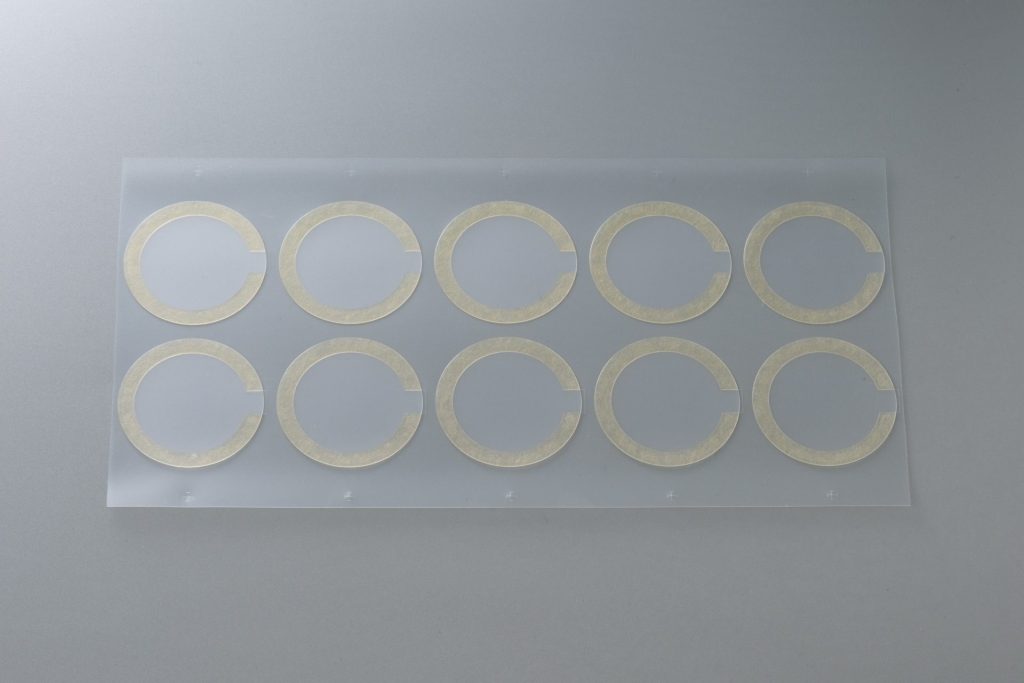

素材:RP東プラ サンモルフィーV VS520 +日東電工 No.591

加工方法:ピナクル型(外径、内径ハーフカット)

厚み:t=0.1mm

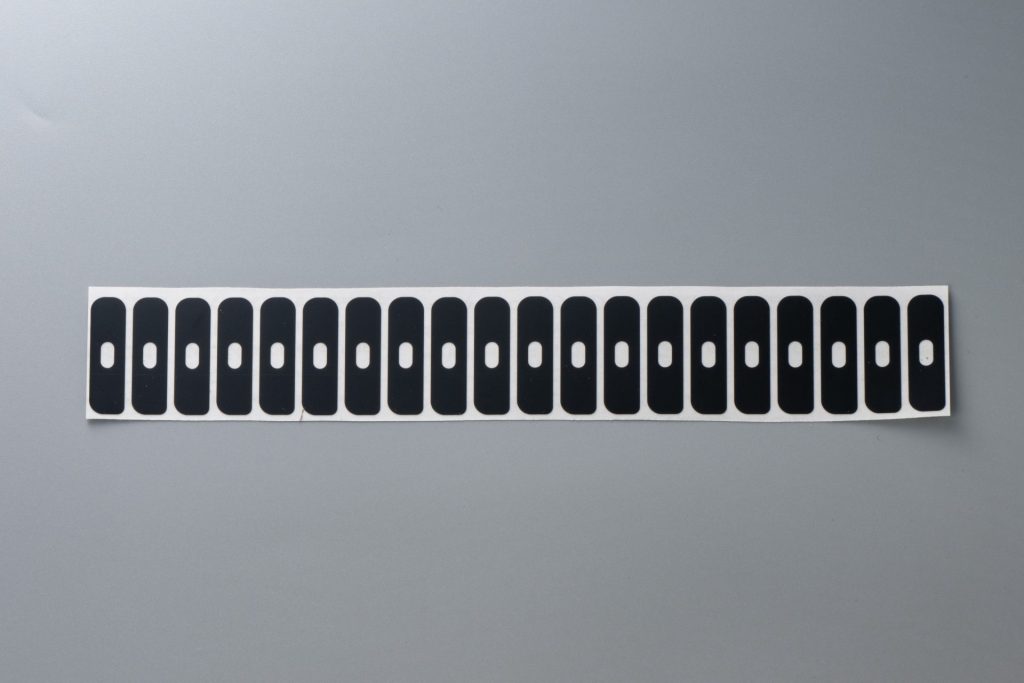

素材:RP東プラ サンモルフィーV VS120+日東電工 No.5000NS

加工方法:ピナクル型(ハーフカット)

厚み:t=0.26㎜

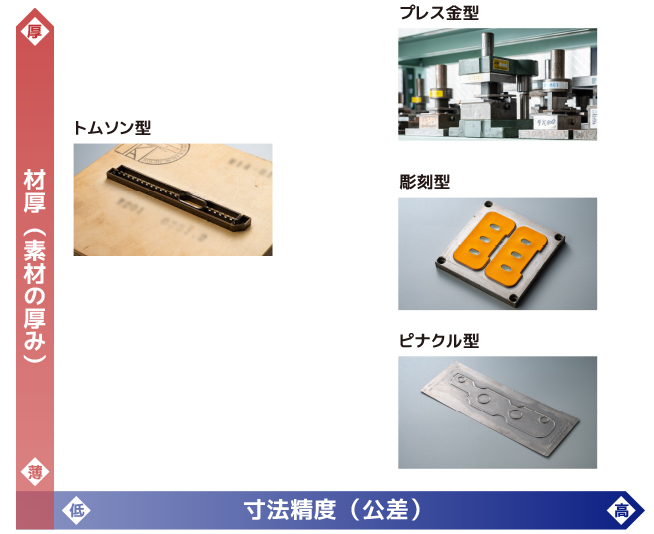

加工方法の選定と特徴

薄物樹脂の打ち抜き加工では、用途や生産数量に応じて、いくつかの型が使い分けられています。例えば、比較的簡易な設備で短納期に対応しやすいものから、高精度・高耐久な設備で大量生産に適したものまで幅広い選択肢があります。加工精度や対応できる最小形状、さらには材料の厚みや硬さによって、最適な方法を選ぶことが求められます。

加工方法によっては、切り口の滑らかさや角の再現精度が異なり、細かなコーナーや鋭角形状を正確に再現できる方法もあれば、やや丸みを帯びた形になることもあります。こうした差異は、完成品の機能や外観にも影響するため、設計段階から加工特性を把握しておくことが重要です。詳しくは以下の記事をご覧ください。

加工時へのポリカーボネート材への影響と対策

打ち抜き加工では、切断時に材料へ物理的な応力が加わるため、加工条件によっては「白化」や「バリ」の発生といった問題が生じることがあります。

白化とは、切断部位に応力が集中することで材料内部に微細なクラックが発生し、断面が白く濁って見える現象です。特に透明な素材では目立ちやすく、外観品質に影響を与える恐れがあります。これを防ぐには、刃物の切れ味を保つことや、適切なせん断条件を設定することが効果的です。

また、打ち抜きの際に発生するバリ(断面の突起)は、特に絶縁用途では大きなリスクとなります。バリが放電の起点になる可能性があるため、後処理で除去するか、そもそもバリの出にくい加工方法を選択することが望ましいです。

電源部品で求められる特性と活用事例

ポリカーボネートは、その優れた電気的特性と耐熱性から、電源装置や電子機器の内部で重要な役割を果たしています。ここでは、電源周辺での活用例と、求められる性能についてご紹介します。

絶縁性能と難燃性

ポリカーボネートは高い絶縁破壊強度を持ち、薄いシートであっても高電圧に耐える性能を有しています。そのため、回路基板間の仕切りや高電圧部位のカバーなど、短絡防止を目的とした用途に多く使われています。

加えて、自己消火性にも優れており、一定の厚み以上であればUL規格において難燃性認定を取得している製品もあります。火花や過熱のリスクがある電源回路では、こうした難燃性は非常に重要な評価項目となります。

耐熱性と寸法安定性

電源周辺では発熱が避けられないため、樹脂材料には高い耐熱性が求められます。ポリカーボネートはガラス転移点が比較的高く、常温から100℃を超える環境でも寸法安定性を保ちやすいという特長があります。

特に、成形後の部品が熱変形することで組付け不良や通電不良を引き起こすリスクを避けるためには、こうした耐熱特性が不可欠です。さらに、用途によってはガラス繊維等で強化されたグレードを用いることで、より高い剛性や熱変形耐性を実現することも可能です。

具体的な活用シーン

・電源アダプターや充電器内部の絶縁板

・パソコンやプリンタ内部の回路絶縁フィルム

・通信機器や基地局設備の配電部材

・LED照明装置の内部リフレクタやレンズ支持体

これらの部品では、薄くても剛性があり、しかも加工性の高い材料が求められます。ポリカーボネートはその点で優れた候補のひとつといえます。

絶縁材料としては、ポリエステル系や高耐熱樹脂などもありますが、それぞれに特長と制約があります。例えば、ポリエステルフィルムは安価で柔軟性に富みますが、高温や難燃性能の面ではポリカーボネートに劣ります。

一方、耐熱性に優れる高機能材料は非常に高価であり、設計コストとの兼ね合いが必要です。ポリカーボネートはその中間に位置づけられ、コストと性能のバランスに優れるため、電源周辺などの中程度の要求性能を要する用途に適していると言えます。

絶縁材料の特性比較

(ポリカーボネート/ポリエステル/ポリイミド)

| 項目 | ポリカーボネート (PC) | ポリエステル (PET) | ポリイミド (PI) |

|---|---|---|---|

| 耐熱性(連続使用温度) | 約 115~130℃ | 約 80~100℃ | 約 200~250℃ |

| 難燃性(UL規格例) | V-2(一般)~V-0/VTM-0(難燃グレード) | VTM-2 程度(一般フィルム) | V-0/VTM-0(自己消火性あり) |

| 電気絶縁性 | 高(約20kV/mmの耐電圧) | 高(薄膜でも数十kV/mm) | 非常に高い(100kV/mm以上) |

| 機械的強度 | 衝撃に強く、割れにくい | 柔軟でしなやか、やや低め | 高強度で高弾性、厚みがなくても頑丈 |

| 寸法安定性 | 良好(中温域でも安定) | やや劣る(熱による伸縮あり) | 優秀(広温度域で安定) |

| 加工性 | 打ち抜き・曲げ・印刷など幅広く対応 | 柔軟だが熱や溶剤にやや注意 | 加工には高度な設備と技術が必要 |

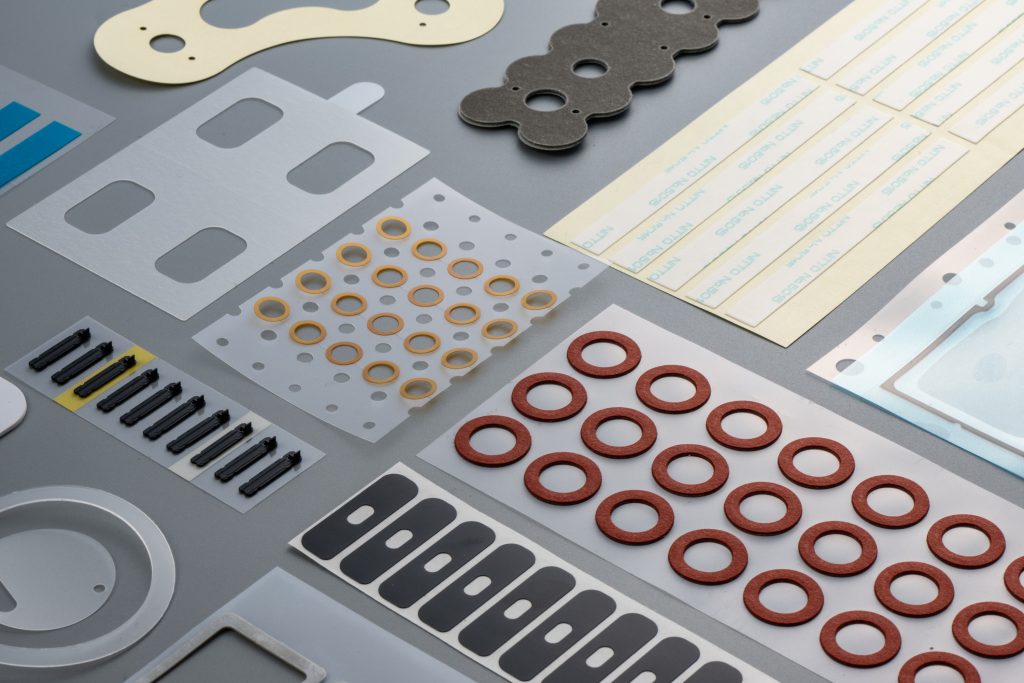

薄物・小物の打ち抜き加工はお任せください!

薄物ポリカの加工をはじめ、ファイバー・両面テープ・PETフィルムなど豊富な取り扱い実績がございます。

ご希望の素材同士で貼り合わせをし、打ち抜き加工をすることも可能です。

記載のない素材もお気軽にご相談ください。